从两个标杆智能工厂的成功,看智能工厂的标配如何赋能互联网销售

在全球制造业数字化转型的浪潮中,智能工厂已不再是未来的愿景,而是企业提升竞争力、重塑商业模式的核心引擎。尤其当“互联网销售”成为主流的市场渠道时,智能工厂的建设标准直接决定了企业能否敏捷响应市场需求、高效完成订单并创造卓越的客户体验。通过剖析两个典型的标杆智能工厂的成功实践,我们可以清晰地勾勒出支撑其互联网销售业务蓬勃发展的“智能工厂标配”。

标杆一:某快时尚服饰品牌的敏捷制造工厂

该工厂的核心挑战是应对互联网销售端瞬息万变的流行趋势和小批量、多批次的订单。其成功的关键在于部署了以下“标配”体系:

- 柔性自动化与物联网(IoT)深度融合:生产线由模块化的智能吊挂系统、AGV(自动导引运输车)和可快速换型的缝制单元构成。每件衣物通过RFID标签实现全流程追踪,数据实时上传至云端平台。这确保了从线上订单下达那一刻起,生产状态对销售端完全透明。

- 数据驱动的智能排产与供应链协同:工厂的MES(制造执行系统)与企业的电商平台、ERP系统无缝对接。系统能根据实时销售数据、库存数据和产能数据,自动进行动态排产,并将物料需求即时同步给上游供应商。这使得“以销定产”成为现实,极大降低了库存风险。

- AI品控与个性化定制能力:利用视觉检测AI对成品进行高速、高精度质检,保障了直达消费者的产品质量。生产线预留了定制接口,可灵活处理来自互联网的个性化订单(如刺绣、尺寸微调),将“大规模制造”升级为“大规模定制”,直接服务于互联网销售的增值服务。

标杆二:某高端消费电子产品的“黑灯工厂”

该工厂面向全球互联网直销市场,以极致效率、卓越品质和快速新品导入著称。其“标配”体现在:

- 全流程自动化与数字化双胞胎:从仓储、SMT贴片、组装到测试包装,基本实现无人化操作。工厂同步建立了完整的数字孪生模型,在新产品于互联网发布前,即可在虚拟环境中完成全流程仿真、优化和测试,将新品从设计到量产的周期缩短了60%以上,能迅速响应互联网市场的热点切换。

- 云边端协同的智能决策中心:工厂运营中心整合了来自设备、订单、质量的海量数据,通过云端AI算法进行深度分析,实现预测性维护、能耗优化和全局效率提升。边缘计算则保障了关键工序的实时控制。这种架构确保了互联网海量订单涌入时,生产系统依然稳定、高效。

- 端到端的客户数据闭环:工厂系统与官方商城、用户社区打通。产品的生产数据(如装配时间、测试结果)可与用户的使用数据、反馈数据关联分析。这不仅用于持续改进产品质量,更能为互联网端的精准营销、新品研发提供直接的数据洞察,形成“销售-生产-研发”的增强回路。

智能工厂赋能互联网销售的四大核心标配

综合以上案例,一个能够强力支撑互联网销售的智能工厂,其“标配”远不止自动化设备,而是一个融合了技术、数据和流程的完整生态系统:

- 标配一:柔性化与可重构的生产能力。这是响应互联网碎片化、个性化订单的物理基础。生产线必须具备模块化、快速调整的能力。

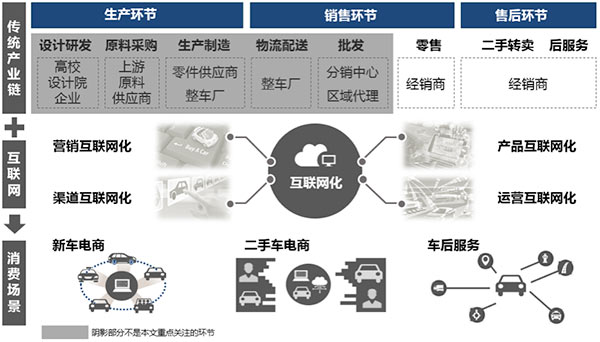

- 标配二:全价值链的数据贯通与实时可视化。从电商平台订单到车间设备状态,数据必须无缝流动,实现销售、计划、生产、物流的全程透明与协同。

- 标配三:基于AI与云计算的智能分析与决策系统。利用数据实现需求预测、智能排产、质量预警和资源优化,将经验驱动变为数据驱动,以应对市场不确定性。

- 标配四:与用户端直接连接的反馈闭环。智能工厂不仅是制造中心,更是数据收集中心。它需要将生产数据与互联网销售、用户反馈数据连接,驱动产品迭代与服务创新,真正实现以用户为中心的制造(C2M)。

总而言之,在互联网销售时代,智能工厂的“标配”本质是构建一种 “端到端数字化敏捷响应能力” 。它让工厂从封闭的成本中心,转变为开放的、与市场脉搏同频共振的价值创造中心。两个标杆工厂的成功证明,只有装备了这些核心能力的“标配”,企业才能在互联网销售的激烈竞争中,实现从“快速生产”到“精准创造”的飞跃。

如若转载,请注明出处:http://www.axvyuk.com/product/61.html

更新时间:2026-02-25 19:32:24